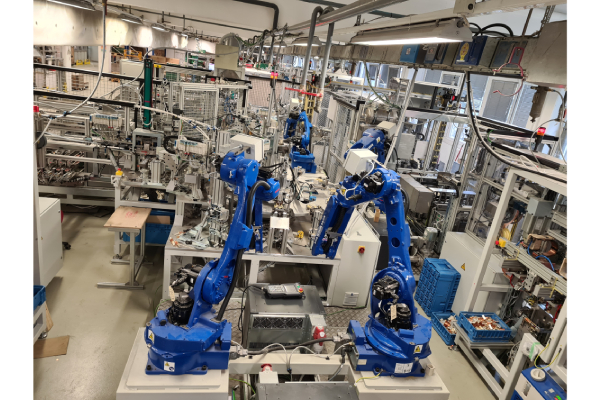

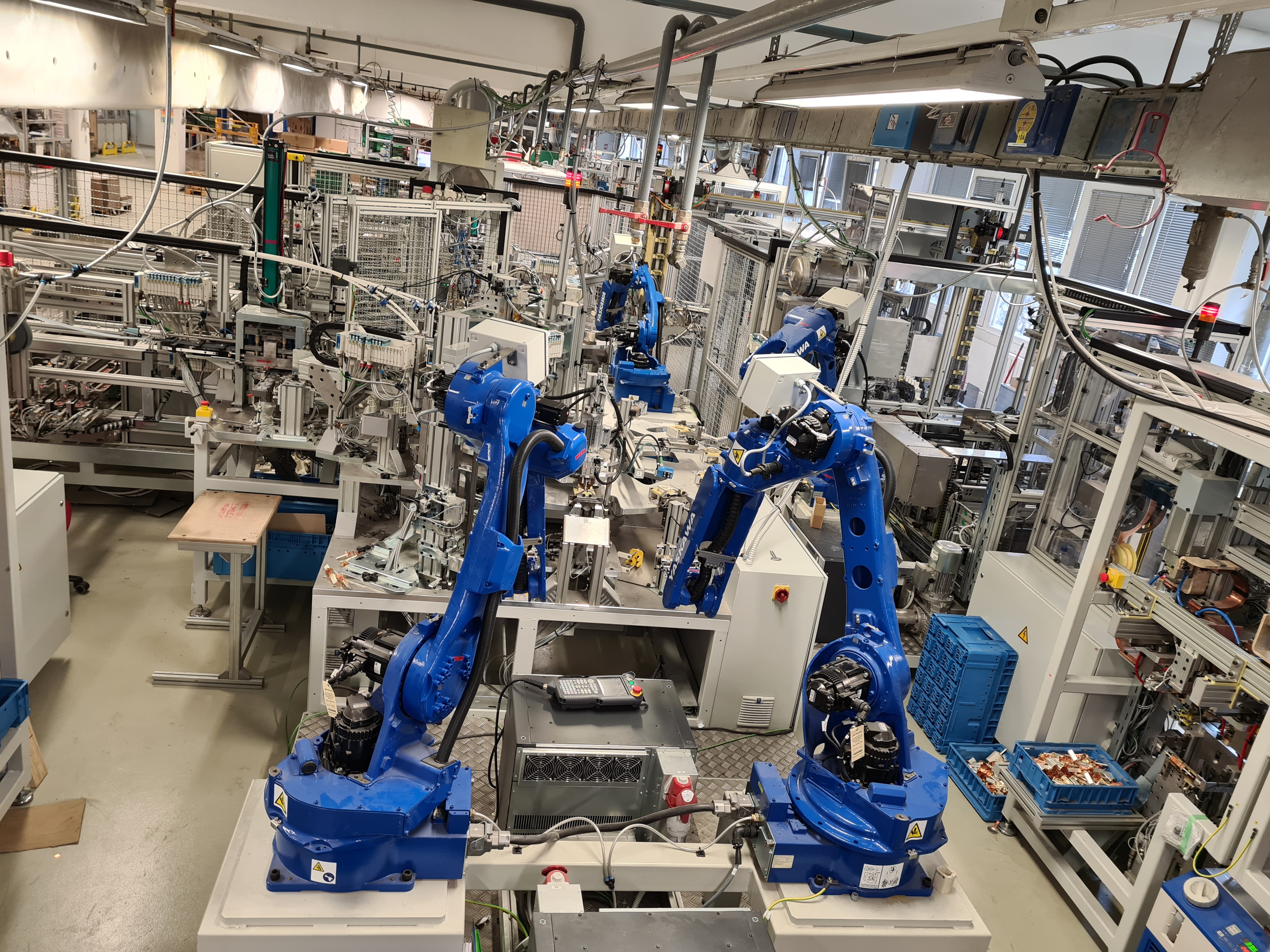

Nova avtomatska proizvodna linija za varovalčne vložke NV1 in NV2C

Nova linija NV omogoča proizvodnjo varovalčnih vložkov velikosti 1 in 2C. S tem bomo znižali lastno ceno izdelka in povečali proizvodne kapacitete. Dodatni cilj je bil standardizirati proizvodnjo v ETI Polam in preiti izključno na proizvodnjo KOMBI varovalčnih vložkov. Vse to nam bo omogočilo nadaljnjo rast tržnega deleža in dobičkonosnosti programa NV.

| Uroš Kovač |

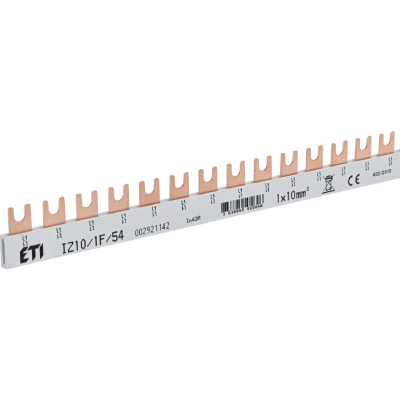

Podsestav se nato z robotsko manipulacijo iz kovičilne enote vstavi v 4 enote za rezanje in varjenje talilnih elementov (Enota 2). Linija ima 4 enake enote, kjer se talilni elementi proizvajajo oziroma »izsekajo« iz predperforiranega in spajkanega traku glede na nazivni tok varovalčnega vložka. Enota jih nato zvari na kovinski podsestav nožastega kontakta z osnovo. Število varilnih enot je določeno tako, da dosegamo želeni cikel linije. Vsaka enota ima »recepture« za nazivne tokove vseh karakteristik in napetosti talilnega elementa. Recepture določajo širino talilnih elementov, varilni položaj po podsestavu in same varilne parametre.

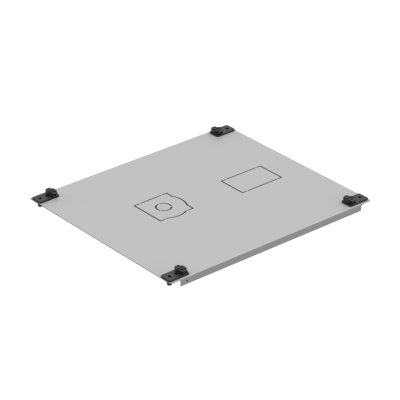

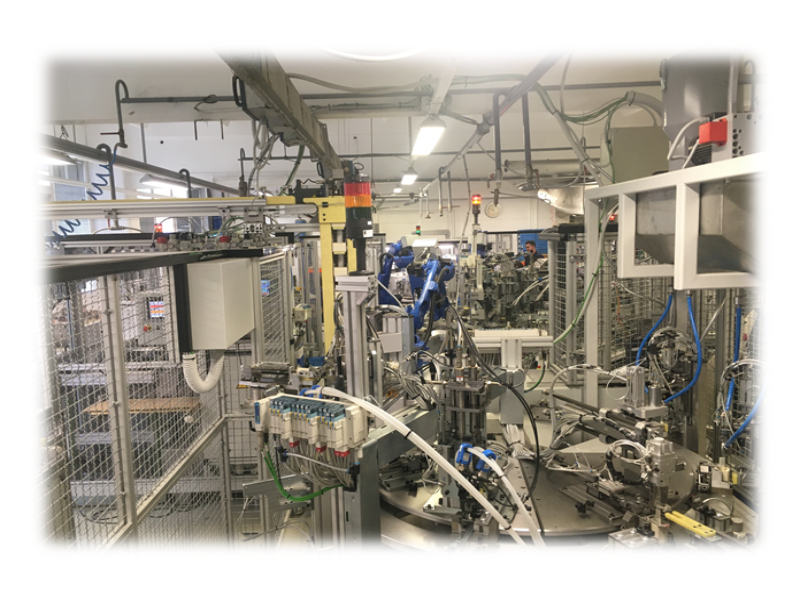

Iz varilne enote se podsestav, ponovno z robotsko manipulacijo, vstavi v podnožje varovalčnega vložka, ki se nahaja na krožni mizi 1 (Enota 4). Dodajanje podnožja na krožno mizo 1 poteka preko Enote 3, ki je bila posebej za potrebe te linije na novo razvita. Pri zasnovi novega avtomatskega sistema odlaganja osnov smo imeli predvsem v mislih, da bo delovanje za operaterje kar se da enostavno in ergonomsko ter optimalno za samo linijo. Transportni pladnji so zasnovani tako, da je osnove mogoče orientirati le v eni smeri, kar je nato primerno za avtomatsko manipulacijo v liniji. Iz te enote se osnova z robotsko roko prenese na ležišče krožne mize, kjer se, kot že navedeno, vanjo vstavi zvarjeni podsestav iz varilnih enot. Operacija vstavitve zvarjenega podsestava v podnožje je bila pri izdelavi naprave deležna posebne pozornosti, saj gre za enega najkritičnejših delov za optimalno delovanje varovalčnega vložka. Optimalno pozicioniranje, tudi pri nižjih nazivnih tokovih, v nadaljnjih korakih na krožni mizi zagotavljajo prijemala podsestava. Ta prijemala se uporabljajo tudi za doseganje optimalnega položaja nožastega kontakta za enoto na krožni mizi 1, kjer se nato namesti prvi pokrov. Pokrovi se v linijo dozirajo preko dozirnih enot, pri čemer se ne glede na tip doda tudi vložek. Tipi pokrovov se razlikujejo po materialu (Al ali ISO) in po velikosti varovalčnega vložka (1 in 2C). Naslednji enoti na krožni mizi 1 sta privijanje pokrova in prva meritev hladne upornosti, ki v primeru napake v tej fazi odstrani neustrezen kos. Pri privijanju se preverja tudi prisotnost vijaka in dosežen hod vijaka.

Varovalčni vložek se nato z robotsko manipulacijo prenese s krožne mize 1 na krožno mizo 2 (Enota 5). Na krožni mizi 2 se operacije s krožne mize 1 večinoma ponovijo. Namesti in privije se drugi pokrov. Iz te enote gre sestavljen varovalčni vložek v enoto za montažo indikatorja (Enota 6). V tej enoti se vstavi vzmet indikatorja in napelje indikatorska žica. Med izdelavo je več kontrolnih enot, ki preverjajo pravilno vstavitev indikatorja. V primeru ohlapnega ali manjkajočega indikatorja linija varovalčni element sama izloči.

Skoraj popolnoma sestavljen varovalčni vložek se nato preko transportnega traku iz enote za montažo indikatorja prenese v enoto za polnjenje s peskom (Enota 7). Ta del je po zasnovi precej podoben drugim enotam za polnjenje s peskom na linijah RAPS, NV1C in NV00C. Za doseganje želenega cikla linije je dodana še ena polnilna točka več kot na drugih linijah (6 namesto 5). Enota ima tudi meritev vtisa igle za zagotavljanje pravilne stopnje zapolnitve varovalčnega vložka s peskom. Kot pravijo, »vrag tiči v podrobnostih«. Ker gre za velikosti NV1/2C, je volumen podnožja, ki ga je treba napolniti s peskom, za 40 % večji kot pri, denimo, velikosti NV1C. Da bi dosegli želeni cikel linije, se čas polnjenja ni smel povečati sorazmerno s povečanjem volumna. Za doseganje optimalnih časov in optimalne zbitosti peska v varovalčnem vložku je bilo treba razviti nov način doziranja peska, ki izkoristi celoten volumen odprtine v pokrovu za pretok peska. Tako smo dosegli bistveno hitrejši pretok peska v samo podnožje varovalčnega vložka in lahko varovalčni vložek napolnimo z zadostno količino peska v le 40 sekundah.

Iz enote za polnjenje s peskom varovalčni vložek preide na zadnji del linije (Enota 8). V tej enoti se najprej izvede končna meritev hladne upornosti. V okviru te meritve se še enkrat preveri, ali je vgradnja indikatorja po postopku polnjenja še ustrezna. Natisneta se datumska koda in ploščica, ki sta izbrani glede na tip talilnega elementa. Pot varovalčnega vložka skozi celotno linijo se zaključi na pakirni mizi. Tudi pri zasnovi tega dela smo imeli v mislih ergonomijo delovnega mesta. Doseženo je večje avtonomno delovanje linije, ki lahko teče do 10 minut brez pakiranja.

Celotno linijo bo nadziral krmilni sistem, ki bo – kot na liniji NV00C – omogočal sledljivost preko QR kode. QR koda bo beležila podatke o varilnih parametrih, hladni upornosti, ustreznosti indikatorja, stopnji zapolnitve s peskom itd. Veliko poudarka je bilo namenjenega tudi varnosti pri delu pri uporabi in obratovanju linije. Kot je razvidno iz opisa delovanja linije po enotah, bo na liniji delovalo 6 robotov, kar bi lahko predstavljalo veliko tveganje, če varnemu obratovanju ne bi posvetili ustrezne pozornosti. Območja delovanja robotskih rok so zavarovana z ograjami. ETI Proplast je veliko pozornosti namenil režimu dostopa, da je za operaterje optimalno varen.